随着加工制造业的快速增长,产品质量问题日渐突出,各行各业对设备的出厂品质和售后故障率都有着严格的把控,而利用机器视觉系统检测设备可以对流水线上各种形状、大小的零部件进行高精度检查,检测出人眼不能明显区分的表面缺陷检测,并且具有人工检测无法比拟的高效、迅速、连续性等优势。本文主要针对机械制造业的紧固件螺母作为物料案例来介绍该设备。

1、紧固件螺母外观缺陷类型

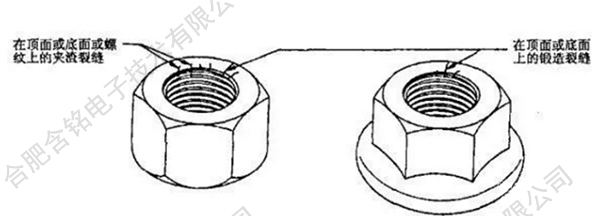

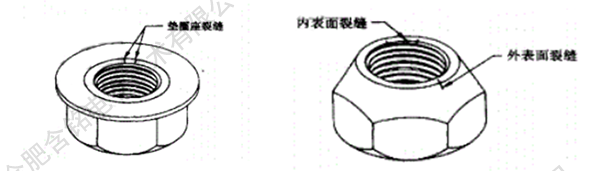

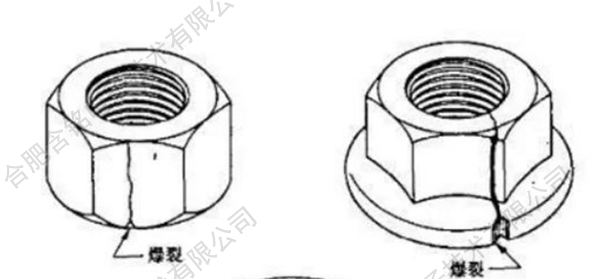

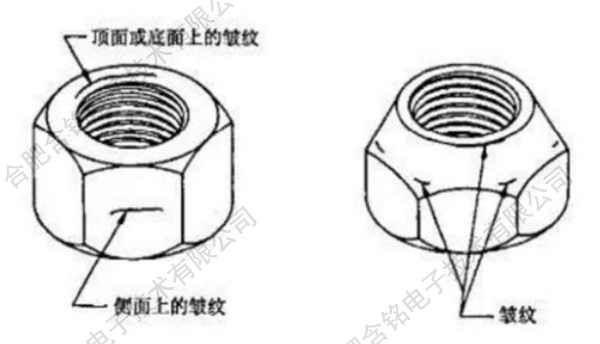

紧固件螺母是连接件的常见零件,对于紧固件螺母的使用来说,常见的表面缺陷问题有:裂缝(淬火裂缝、锻造裂缝和夹渣裂缝、全金属有效力矩型锁紧螺母的锁紧部分裂缝、螺母-垫圈组合件的垫圈座裂缝)、剪切爆裂、爆裂、裂纹、皱纹、凹痕、切痕和损伤等。

淬火裂缝

锻造裂缝

表面裂缝与垫圈裂缝

爆裂

皱纹

2、紧固件螺母外观品质行业标准

1) 任何深度、任何长度或任何部位的淬火裂缝都不允许存在;

2) 贯穿支承面的缎造裂縫不应多于两条,其深度也不得超过0.05D(螺纹直径);

3) 延伸到螺孔内的裂縫不应超出扣完整螺纹;

4) 在扣完整螺纹上的裂缝深度不应超过0.5H1(螺纹实际牙高);

5) 法兰面螺母的法兰國周上的剪切爆裂,不应延伸到支承面直径的更小尺寸内,其宽度也不得超过0.08dc(法兰直径);

6) 裂纹的深度所有的螺纹规格均不得超过0.05D(螺纹直径);

7) 位于法兰面螺母的法兰四周与支承面交接处的皱纹,不得延伸到支承面,其他皱纹允许存在;

8) 螺母支承面上的切痕,其表面粗糙度不应超过Ra=3.2μm(按GB/T1031规定)。

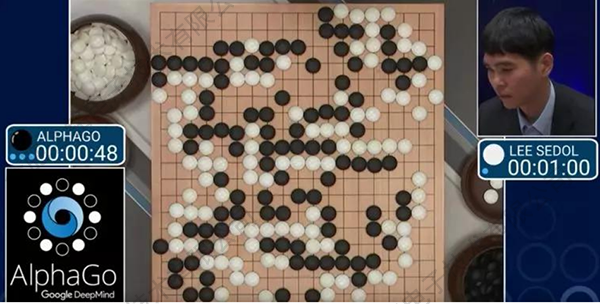

3、深度学习神经网络算法在外观缺陷检测中的应用

深度学习是一门专门研究计算机怎样模拟或实现人类的学习行为,以获取新的知识或技能,重新组织已有的知识结构使之不断改善自身的性能的学科。其算法类似于大脑,因为大脑和深度学习模型都涉及大量的计算单元(神经元),这些单元在未激活时并不是活跃的,它们彼此交互时会变得智能化。神经网络的基本构建模块是人工神经元--模仿人类大脑神经元。这些是强大的计算单元,具有加权输入信号并使用激活功能产生输出信号,分布在神经网络的几个应用层中。

相比于传统的机器视觉方法,基于深度学习神经网络算法的视觉缺陷检测系统可以减少手动提取特征对识别精度的影响,更精确的检测并识别产品表面缺陷。针对检测目标特征复杂及提取困难的问题,深度学习也能够提供很好的解决方法。所以说,基于深度学习的机器视觉外观瑕疵检测有效地控制了产品表面质量,从而改善企业的生产控制过程和提升竞争力。

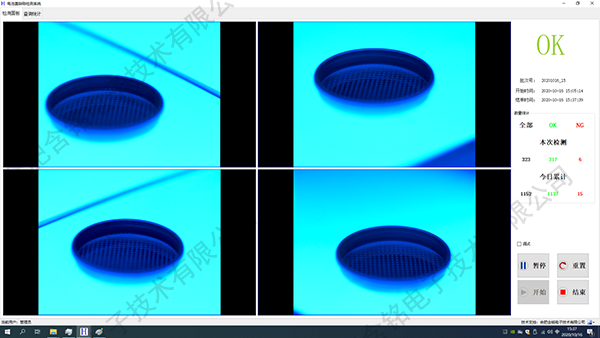

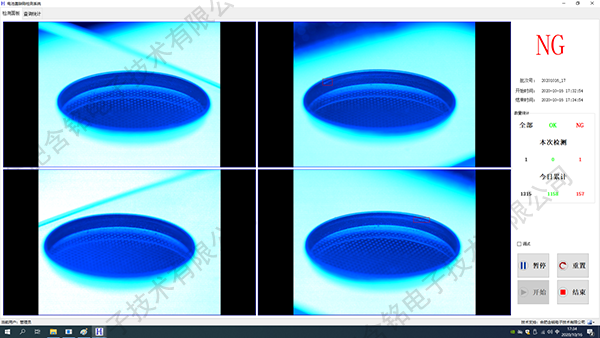

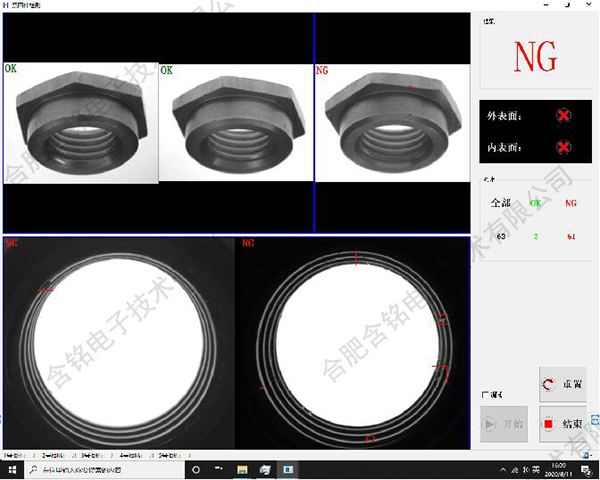

4、基于卷积神经网络算法的通则零部件外观缺陷自动化检测设备

工作原理:零部件自动化检测设备是利用伺服马达带动振动盘转动上料,将零部件物料依次排列在玻璃平台上,利用多组CCD工业相机快速准确的抓取物料的图像,将图像数据传输进通则工业检测平台,利用卷积神经网络算法进行良疵判定,再由分拣系统给出信号进行分拣落料,是一整套闭环检测装备。

设备优势:

Ø 取代人工目检,提高速度和准确率,以及提高企业生产效率,漏检率0%;

Ø 独立自主研发的深度学习神经网络算法;

Ø 自主电路设计等,可自由设定检测项目与物料,参数可记忆;

Ø 人性化的操作界面简单易学;

Ø 高速的物料供给与图像抓取率,满足流水线批量物料的检测;

Ø 可根据物料类型自由增减平台上的工业相机组合,一机多用;

Ø 玻璃光学载台,透光性强,满足物料全方位检测。

检测效果图:

通则精密零部件外观缺陷自动化检测设备目前已经成功应用在锂微型电源行业、汽车行业、手机行业、紧固件行业,致力为微小精密零部件制造加工行业品质检测保驾护航。

咨询1

咨询1